25电赛A题满分方案解析

前言

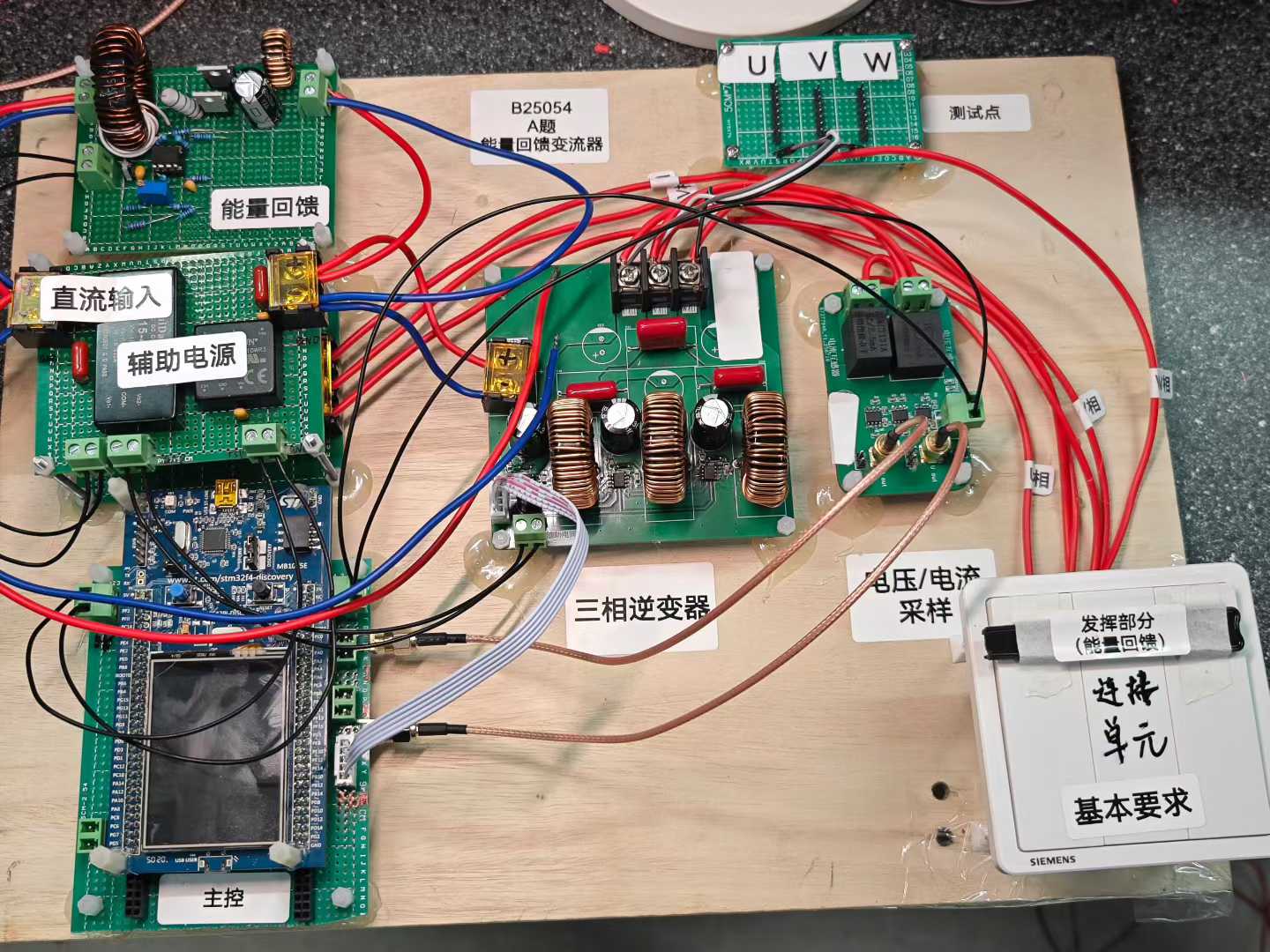

博主参加2025年电赛A题——能量回馈的变流器负载试验装置,达成了题目所有指标,在此分享整个方案设计。

题目解析

1. 原题再现

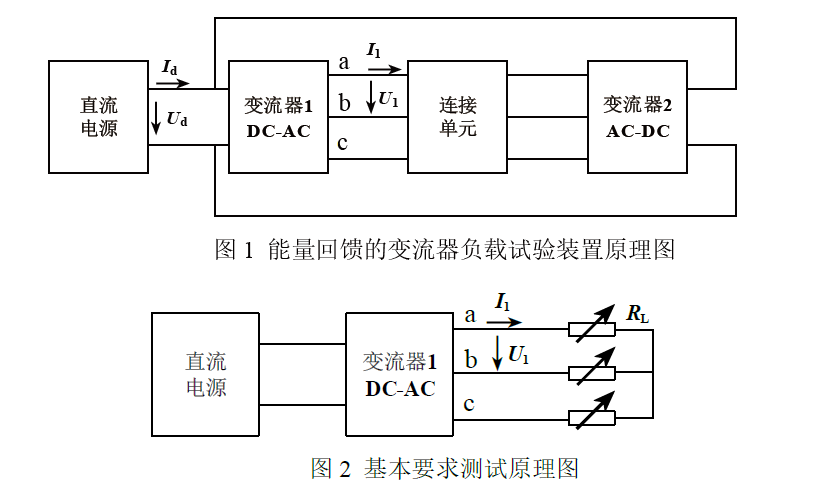

设计并制作一个能量回馈的变流器负载试验装置(简称试验装置),其结构如图1 所示。变流器负载试验时,受试变流器1(DC-AC)将直流电变为交流电,其输出通过连接单元与变流器2(AC-DC)相连,变流器2 将交流电转换成直流电,并回馈至变流器1 的输入端,与直流电源共同给变流器1 供电,从而实现节能。

2. 题设要求

基本要求

- 变流器1 能输出、线电压、额定线电流 的三相对称正弦交流电。

- 在基本要求(1)的工作条件下,要求输出交流电压总谐波畸变率(THD)不大于2%。

- 变流器1 输出、的三相交流电,在0A~2A 间变化时,要求负载调整率。

- 要求变流器1 输出交流电的频率范围为20Hz~100Hz,步进1Hz。

发挥部分

按图1 进行测试。

- 试验装置能实现能量回馈,要求变流器1输出电流不小于1A。

- 变流器1 输出、、,要求直流电源输出功率Pd=IdUd越小越好。

- 其他。

3. 题目工程背景

从我自己的理解来看,这套题目并非空穴来风,而是有很强的工程实践意义的。三相电在生活当中常用于电机驱动,而三相逆变器、电机两个东西放到一起,最容易想到的就是新能源汽车。电动汽车的电源来自于一块大号锂电池,也就是一个直流电源。但是电动汽车的电机需要三相交流电才能驱动。因此,每一台电动汽车,本质上都是一台三相逆变器。这就与题目的变流器1——DC-AC三相逆变器相呼应。

其次题目的核心功能——“能量回馈”功能,与电动汽车的“动能回收”功能,有着丝丝缕缕的联系。电动汽车的电机在输入机械能时,也就变成了一个发电机,将机械能转变为电能。驱动电机需要三相电,电机发电得到的自然也是三相电,这就与题目中的变流器2相呼应,将三相电转变为直流电。

题目中,特别提到了“连接单元”这一模块,表面上,是连接逆变器、馈流器、电阻负载之间的连接单元,实际上,也可以指代电动汽车中,电机产生的机械能,返回到电机并发电产生电能,这一过程所使用的连接器、传动装置等。再者,题目所要求的变频功能,也对应着三相电机通过变频改变转速的功能。

总的来说,这一个题目,是新能源汽车电能变换全流程的缩影。

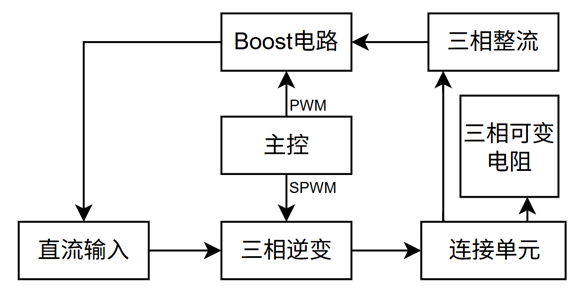

方案概述

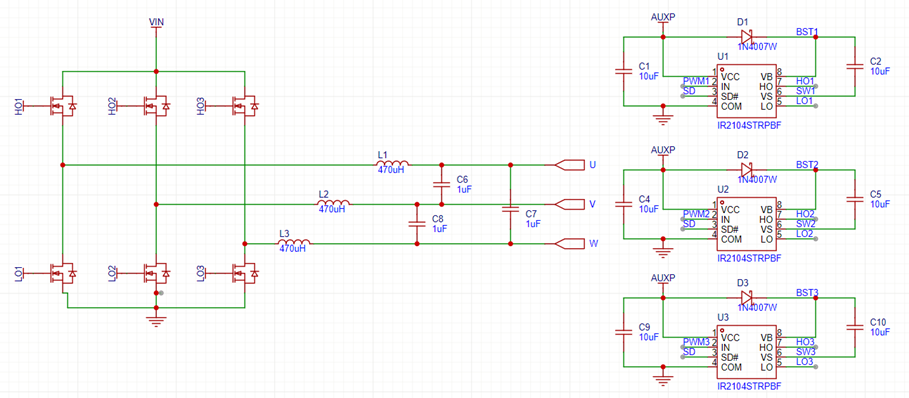

三相逆变器设计

1. 硬件设计

三相逆变器拓扑结构就是三个半桥顶底相连,中心引出三相电。通过电感和电容组成的LC滤波器将开关过程产生的谐波过滤掉,保留50Hz的工频交流电。

我所设计的三相逆变器采用三个IR2104半桥驱动芯片驱动六颗MOSFET,每颗IR2104都能自动产生两路互补PWM波形,单片机只需要给出高侧MOS管PWM波形,IR2104自动将其反向并添加死区,给到下管。类似于IR2104的芯片都可以使用,能够有效节省单片机的PWM资源。不过对于STM32的TIM1和TIM8来说并不重要,其具有反相输出功能,不需要额外工作。

2. SPWM原理

SPWM传统上是用一个正弦波与三角波进行比较,得到一系列占空比变化的PWM波形。正弦波幅值与三角波幅值的比值即为调制比。

这里分析一下调制比与SPWM的关系,进而得到调制比与输出电压的关系。首先,如果调制比很高,比如2.0,那么意味着正弦波有很长一段时间始终高于三角波,就会导致输出一段时间的高电平,而且占空比整体都比较高。如果调制比很低,那么正弦波的幅值永远低于三角波,则不会出现某一个PWM周期的占空比为100%,占空比整体都比较低。

如果PWM占空比高,按照DC-DC的经验,输出电压就会高。结合刚才的分析,调制比高的时候,占空比整体高,则输出电压高,调制比低,则输出电压低。因此,我们通过调整SPWM的调制比,就可以改变输出电压的幅值。

3. 电压计算

考虑调制比为1.0的一列SPWM波,忽略开关损耗、导通损耗,假设LC滤波器为理想滤波器。

每一半桥的输出电压幅值

其中为相电压幅值,为直流电压。

取其中两相电压做差,有以下关系:

其中、为相电压,为线电压。

小写为瞬时值,大写为有效值,下同。

因此,线电压的电压幅值为相电压幅值的倍,即直流电压的倍。进而,线电压有效值

推导过程参考此处

有了这个数据,就可以推导出直流电源供电电压。题目没有规定这一电压,可以按照我们的需求自由选择。32V线电压逆推出直流电压为52.26V。为了保险,同时也考虑到各处带来的损耗,我们最终选择58V直流电压输入。

4. 软件设计

本方案采用STM32F429ZIT6 Dicovery开发板为主控。逆变器软件主要功能包括:

- SPWM波形产生

- 输出电压、电流采样

- PID闭环调控

- 可控变频

下面分别解析各个功能如何产生。

SPWM波形产生

传统方法产生SPWM波,是将三角波与正弦波进行比较,得到高低电平。这个方法应用在单片机上并不合适。更简单高效的方法是,通过数学计算,得出每一个周期的SPWM占空比,存储到内存里面,实时更新占空比即可。

下面推导SPWM的计算公式。本质上,SPWM就是一个占空比随正弦变化规律变化的PWM波形。当时间位于的整数倍时,正弦波幅度为1,对应SPWM占空比为100%,反之,当时间位于的整数倍时,正弦波幅度为-1,对应占空比为0%。通过这个关系,可以得到如下公式

其中,为调制比。验证一下,如果,则在一段时间内大于1,且上升较快,占空比整体较高,反之亦然。与先前的分析一致。

单片机内,很难对当前时间进行精准的测量。更便捷的方法是用SPWM表格的索引值作为时间的指代物。

其中是一个周期SPWM占空比表格的大小。是表格索引。例如,时,计算出来的占空比就是第1个周期的占空比。这里着重分析一下。SPWM表格内存储一个周期的所有占空比,那么,就是一个正弦周期时间内,PWM的周期数,数值上等于载波比(PWM频率与正弦频率的比值)。例如PWM频率为50kHz,输出50Hz工频交流电,则为1000。

单片机计算SPWM表格的代码如下:

1 | typedef struct |

这串代码的缺点是使用了malloc函数动态分配内存。STM32的malloc会把这段内存分配到堆(heap)当中去,导致在STM32CubeMX生成代码时,必须手动增大堆大小。我最终增大到了0x8000,也就是32kB的堆大小,非常占用内存。

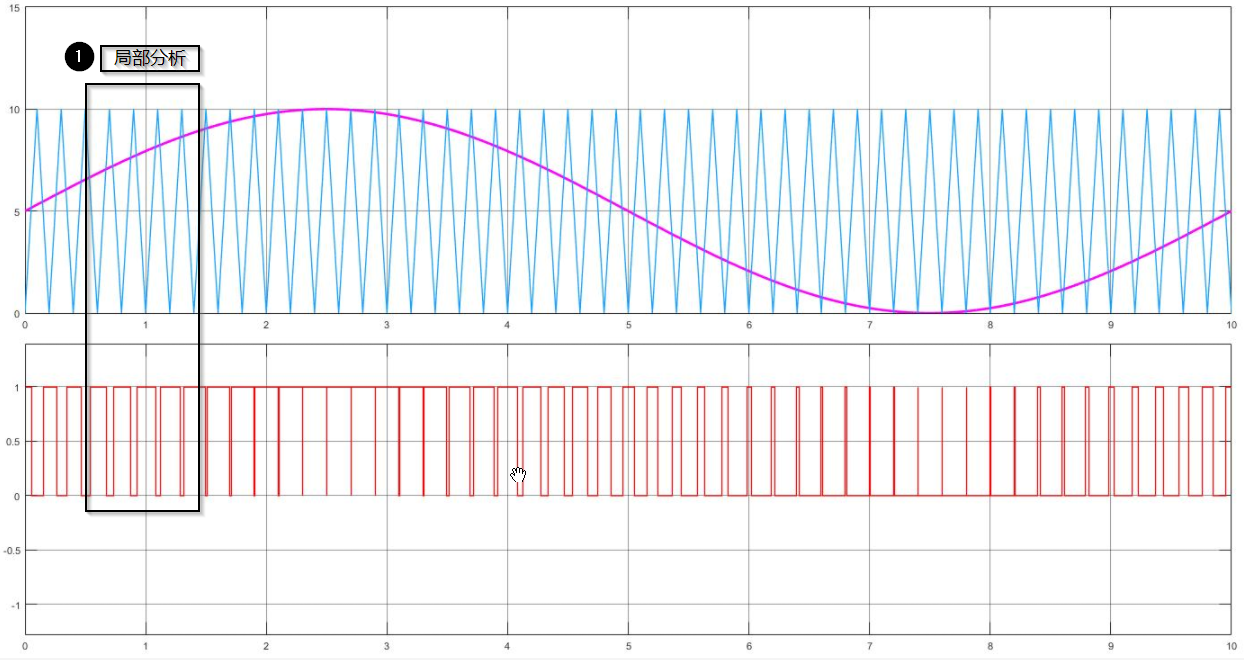

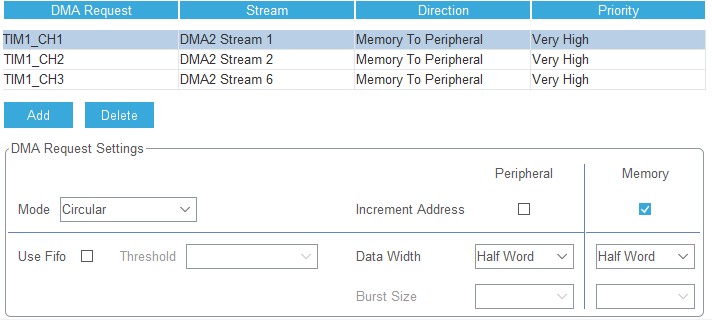

计算好SPWM表格后,借助STM32的定时器,可以直接产生PWM波形。为了能够实时更新占空比,传统做法是在定时器更新中断里面,手动更改CCR的值。这种方法需要中断主函数运行,占用CPU资源。考虑到SPWM表格并不会频繁变化,使用DMA持续搬运数据到定时器是个更好的办法。DMA设定如图。

需要特别注意的是,一定要记得修改DMA方向。默认方向是P2M,我们需要M2P。此外要把模式改为Circular。

为了实现SPWM波形的实时更新,我额外添加了一个更新函数。

1 | extern SPWM_HandleTypeDef hspwm_u, hspwm_v, hspwm_w; |

这一段代码主要是重新计算SPWM表格,和维护SPWM句柄结构体。其中需要注意的是。在主函数中循环调用SPWM_Update(),在需要的时候,调用SPWM_UpdateStart(),就可以高效率修改SPWM表格,并重新输出。SPWM的更新,会导致表格长度发生变化,因为输出的正弦波频率有可能改变,即题目要求的变频功能,因此需要修改DMA长度,重新启动TIM输出。需要注意的是,重新启动TIM输出时,如果不调用HAL_TIM_PWM_Stop_DMA()函数,直接调用HAL_TIM_PWM_Start_DMA()函数来更新DMA大小,是不可行的。因为如果DMA处在Busy状态,调用Start函数不会有任何效果。

可控变频

只要前面SPWM写得好,可控变频其实并不难。变频只需要改变前面占空比公式中的,重新计算一遍即可,唯一需要考虑的问题是数组长度。如前所述,SPWM表格长度等于载波频率与正弦波频率之比,因此,malloc()能够分配的数组长度,需要满足频率最小时的长度,即

交流电压、电流采样

首先,电压电流采样的数据来源于我们设计的电压、电流互感器采样模块。这个模块会输出一个以1/2VCC为中心上下波动的电压波形,表征被测电压/电流的大小。单片机通过ADC采样该电压,换算即可得到实际输出电压/电流。难点在于:

- 如何消除直流分量

- 如何校准采样过程的误差

第一个问题看似简单,采样数据减去2047不就可以了?当然不。12位ADC采样的电压精度可以达到1mV以下,如果单纯的减去2047,表面上相当于减去了1/2VCC,实际上,由于单片机的VCC与采样模块的VCC存在些许偏差,同样是3V,单片机可能是2.95,采样模块可能是3.02,单片机减去2047并没有把采样模块输出电压的直流偏置完全减去。此外,采样模块的1/2VCC,是由电源电压分压得到。分压电阻的大小也可能有些许误差,致使直流偏置量并不是严格的1/2VCC。综合来看,各个地方电压的误差,累计起来,在ADC采样数据身上,会产生很大的误差,单纯的减去2047是无法消除直流分量的。由于我们后面还要计算RMS有效值,任何直流分量都会很大的影响RMS计算结果。因此,必须用更加准确的方法去除直流分量。

借助arm_dsp库中的arm_biquad_cascade_df2T_f32()函数,可以快速计算二阶差分方程组成的IIR高通/低通滤波器。这里我们使用一个一阶IIR高通滤波器过滤掉直流分量。其差分方程如下:

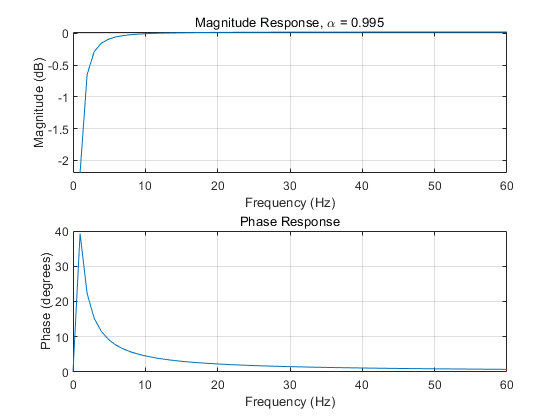

该差分方程是一个一阶高通滤波器。截止频率计算公式如下:

代入,若,求得。

其幅频响应和相频响应如图。可以看出,其对低频信号的影响较大,对20Hz以上的信号基本没有影响。能够满足题目20-100Hz的变频范围需求。

ADC采样的数据,通过下面这个函数计算成有效值:

1 | float RMS(uint16_t* buffer, uint32_t size) |

第二个问题,如何校准采样数据呢?

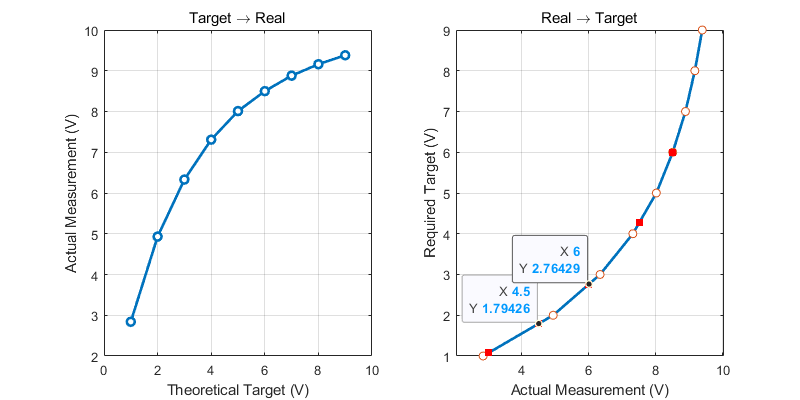

在实际系统中,理论设定值(Target)和实际测量值(Real)之间往往存在系统误差,例如硬件精度、温漂、非线性等。

为了获得准确的实际输出,我们需要根据测得的校准数据,对设定值进行补偿。实际应用中,我们很容易测量出设定值与实际值的数据点,例如:

| Target(设定) | Real(实际) |

|---|---|

| 1.00 | 2.84 |

| 2.00 | 4.93 |

| 3.00 | 6.33 |

| 4.00 | 7.31 |

| 5.00 | 8.01 |

| 6.00 | 8.50 |

| 7.00 | 8.88 |

| 8.00 | 9.16 |

| 9.00 | 9.38 |

如果我们想得到实际输出=3.0V,直接设定Target=3.0V会导致输出电压为6.33V。为了得到真正的3.0V,我们需要将设定值调整到大约1.1V。这就是这套校准理论的核心。

左侧的图是传统思维画出的输出曲线,他代表了不同的设定值下,输出值的变化。但这不是我们想要的。我们需要的实际上是这个函数的反函数,也就是右侧的图。可以看到,如果我输入x=6,y=2.76,也就是说,我想要实际输出电压为6时,设定电压应当为2.76,因此,我只要构建出右侧的函数曲线,即可实现目标值与实际值的校准。

这里我专门写了一个校准用的库,可以用在各个项目里面,将理论值与实际值建立起一个函数关系,然后用实际值逆推出理论值,实现校准功能。

这块主要是AI写的代码,我只是提供了思路。

1 | void Calibration_Init(Calibration_HandleTypeDef* cali, const float* target, const float* real, uint32_t length) |

PID闭环调节

PID属于老生常谈的问题了。需要注意的是,为了更加稳定的调节输出电压,我使用了增量式PID控制器,实时调控SPWM的调制比,从而控制输出电压。PID我也写成了一个库,各个项目都能用,直接看代码即可。

1 | typedef struct { |

至此,三相逆变器的设计就介绍完了。

电压电流采样模块设计

该模块来源于立创开源广场,开源连接,做了部分修改。

1. 互感器电路设计

电压电流采样都是用互感器隔离采样的,但是电压和电流不能选择同样的互感器。电压互感器是并联在电路中的,流过的电流应当很小(内阻很大),而电流互感器是串联在电路中的,有可能流过很大的电流。所有的互感器都是将电流按比例感应到次级,因此电压互感器,流过小电流,应当有很小的电流互感比。电流互感器,流过大电流,应当有很大的互感比,使得次级电流很小。同时,次级必须有I-V转换电路(一个电阻或者一个跨阻放大器)将电流信号转变为电压信号。

2. 放大电路设计

放大电路主要负责:将电流信号转变为电压信号、抬升至1/2VCC、放大一定的倍数。这块电路很简单,参考开源链接即可。

馈流电路设计

1. 理论分析

按照题目要求,需要将三相交流电变流送回直流输入端,实现能量回馈的功能。那么,如果馈流电路接入直流输入端,就会形成两路直流电源并联的情况,此时,必须有一方以电流源的形式输出,否则会因为微小的电压差异灌入大电流。因此,馈流电路的基本思路就确定了,是一个恒流输出的直流电源,输入三相交流电,输出恒流直流电。

2. 拓扑选择

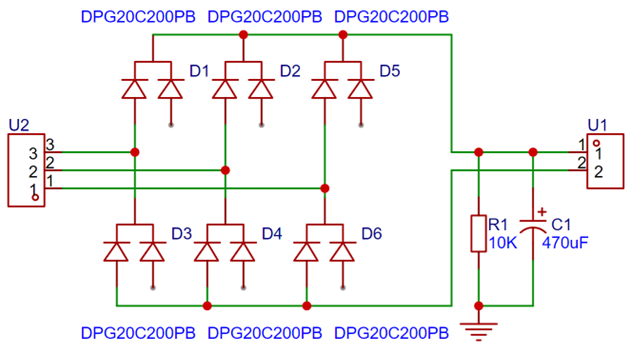

首先,三相交流电转直流电,有很多种办法,最简单的就是二极管整流电路。

这样整流得到的电压是固定的,如果交流线电压为32V的话,整流输出电压大约为46V。显然,经过逆变-整流的操作,直流电压相比于输入的时候明显下降了。因此想要将能量输送回去,需要升压。

升压拓扑有很多种,常用的无非就是Boost电路和反激电路。二者最大区别在于隔离/非隔离。我们逆变出的相电压,实际上是以电源地为参考的,而线电压是相电压的差,事实上也是以电源地为参考的,并不是浮地的,因此整流出来的电压,也是以电源地为参考的,并不是浮地或者有高共模电压的。综合来看,这个升压不需要隔离拓扑就可以,因此我们选择Boost拓扑作为馈流电路的主拓扑

3. 方案设计

整流电路刚才已经介绍过了,使用最基本的二极管整流就可以。不过,二极管整流会导致效率下降,馈流之后的直流电源输出电流偏高,馈流效率较低。我们做方案的时候并没有太考虑效率的问题,于是就使用了最简单的方案。

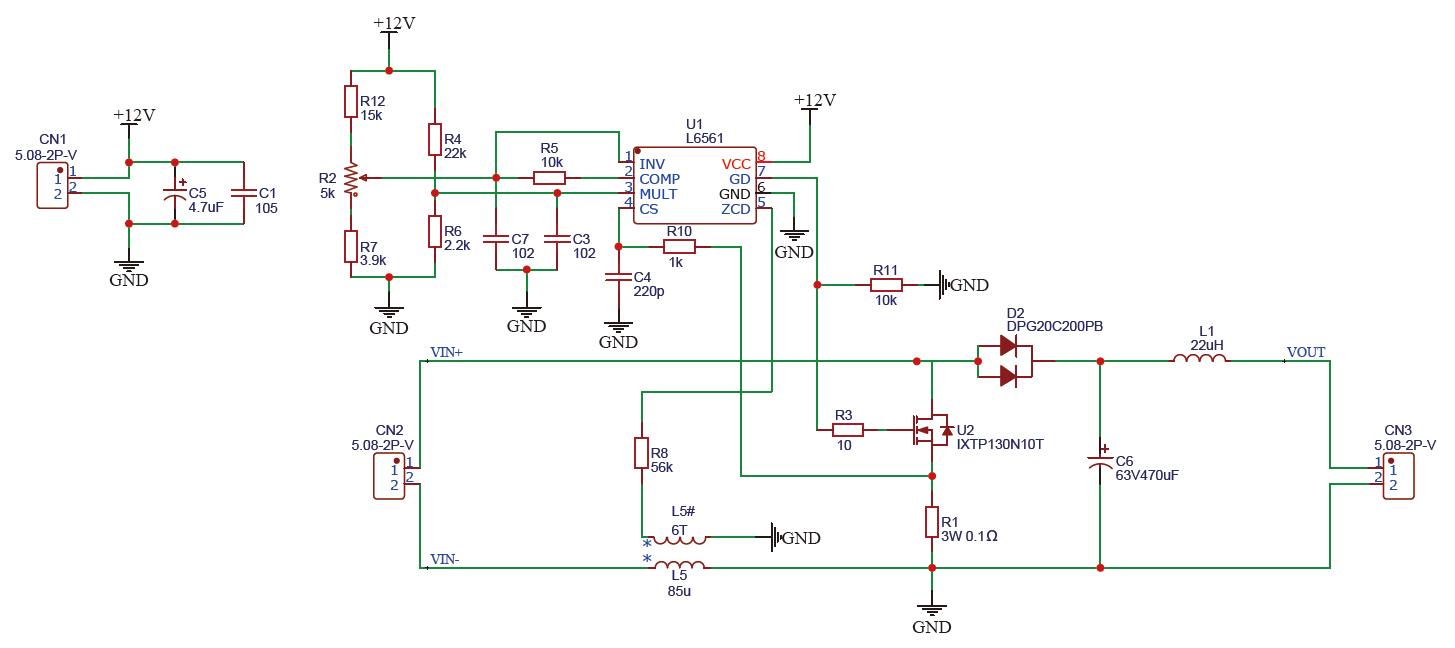

Boost电路我们设计了两种方案,一种是数控双向DC-DC、PID恒流,另一种是采用L6561芯片搭建的恒流控制电路。

L6561虽然是一个PFC控制芯片,但是只要将MULT引脚接入直流电平,而不是接入交流参考波形,就可以当作一个普通的恒流控制芯片使用。因为实验室这款芯片有很多,而且工作起来比较稳定,就选择了这个芯片做控制。

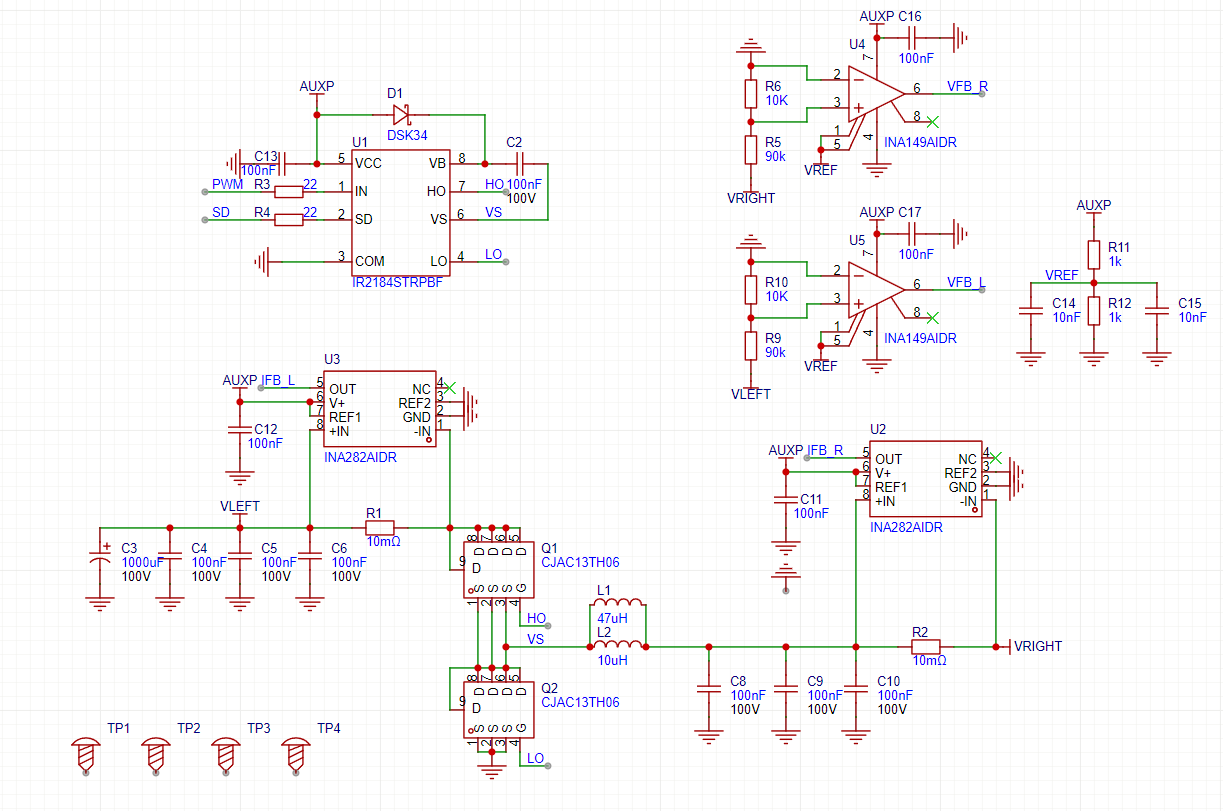

数控方案我们使用预先设计好的双向DC-DC模块制作的,模块集成了双向的电流采样、电压采样、半桥驱动等。回馈效果也很好,但是一旦接入,单片机计算量就太大了,因此放弃了数控方案。下面是双向DC-DC的原理图

连接单元

题目当中的连接单元,只在发挥部分有提到,是三相逆变和三相整流之间的连接。在这个题目中,按照我的理解,这个连接单元就是三根导线,将逆变出来的三相电接入整流电路,因此并不存在什么连接单元的说法。

我将连接单元的概念扩展到了基础部分,设计成了一个基础部分与扩展部分的切换单元,使用一个三路双控开关,公共端接入逆变器输出,一端接入馈流单元,另一端接入三相电阻负载,这样如果开关打到上端,就将逆变器接入馈流单元,打到下端就接入三相负载。

作品接线

由于我们没有设计自己的开发板,使用的成品开发板,开发板的IO口都是由杜邦线引出的。众所周知,杜邦线在电赛当中百害而无利,需要尽可能避免。为了能将开发板的IO口牢牢的引出,我们在一块洞洞板上焊接杜邦母座,整个开发板插入,在洞洞板边缘焊接好需要的接插件(主要包括XH2.54接口和KF2EDG15K系列5.08mm的接插件),形成一个“转接板”,接插件与杜邦母座连接好线,接插件就可以随意连接到其他模块上。模拟信号全部用SMA连接器,在洞洞板上将SMA焊接好后,引线连接到IO口母座的位置,就可以连接进单片机。这样,既不破坏单片机开发板,又能够随时根据需要调整IO口引出,适应不同的赛题和作品,不需要更换单片机开发板,只需要更换一个转接板即可。